Технология очистки корпусов судов от старой краски

В судоремонте технология очистки корпусов судов – одна из важнейших. От качества подготовки поверхности зависит прочность сцепления свежей краски с основой. Важны: тщательность удаления ржавчины и очагов обрастаний, слоев разбухшей краски, следов масла и жирных разводов. Необходимо также придание металлу улучшенной адгезии, которая достигается специфической абразивной обработкой.

Освобождение судов от старой краски – сложный и многоступенчатый процесс. Для его проведения рабочие проходят специальный инструктаж, в который в обязательном порядке включены основы техники безопасности. Используются средства индивидуальной защиты. Если работы происходят в помещении, применяется дополнительное пневматическое и вентиляционное оборудование для очистки пространства от пылевого конгломерата.

Разнообразных вариантов и способов проведения работ наработано немало. Выбор конкретных – зависит от сопутствующих обстоятельств: размеров судна, производственной базы и инструмента, имеющегося в распоряжении времени. Понимание того, как проходит очистка, позволит подобрать нужный сценарий.

Технологии очистки корпуса судна

Чтобы разобраться и запомнить, какие бывают работы по очистке корпуса судна, достаточно провести незамысловатую классификацию. Прежде всего стоит выделить способы:

- автоматизированный;

- ручной.

В первом случае используются специальные дробе- и пескоструйные, а также гидроструйные агрегаты, подвесные машинки для очистки корпуса судна, разнообразные электрощетки и автоматические отбойники. Во втором – типичный ручной инструмент: шпатели, молотки для отбоя ржавчины, проволочные щетки и подобное незамысловатое оборудование.

Типичный инструмент для механической очистки представляет собой раму, двигающуюся по направляющим, которые закрепляют на стапель-палубе дока. Рабочая головка с торцевыми щетками находится на выносной мачте, прикрепленной к раме. Также в качестве направляющих применяют, идущий вдоль борта трос, но, при этом, машинка для очистки имеет меньшие размеры.

Параллельно могут использоваться методы снятия окалины, ржавчины и старой краски:

- химические;

- термические.

Чаще всего, это дополняющие операции. Так в процессе удаления старой краски могут вручную или специальными распылителями наносится составы, размягчающие ржавчину или ослабляющие адгезию краски. Также широко применяется нагрев поверхности газопламнными горелками: прогреваемая окалина и ржавчина отслаиваются от металла за счет разности коэффициентов температурного расширения. Прямое пламя параллельно сжигает часть краски и делает оставшиеся пласты, легко отделяющимися от основания. Удаляются жировые и масляные пятна.

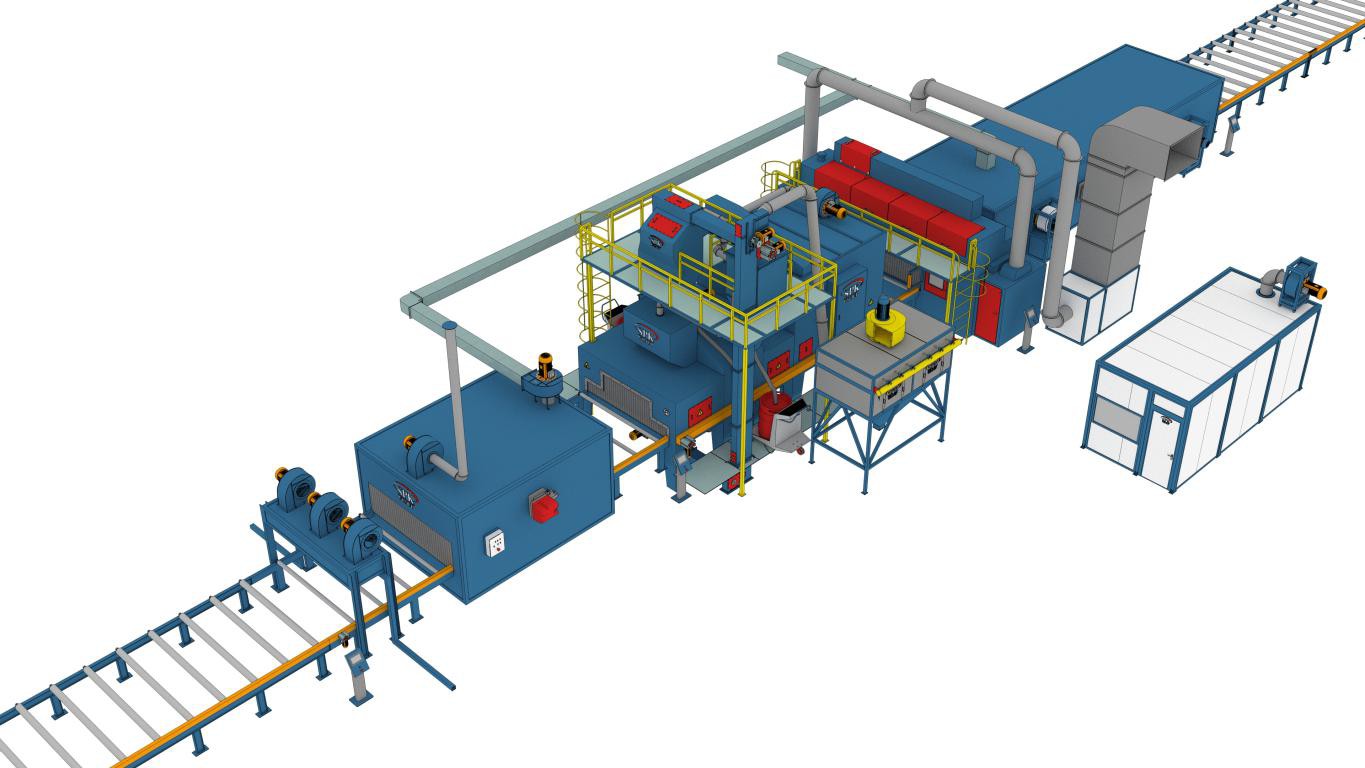

Благодаря выбору разнообразных способов и средств технология очистки и окраски корпусов судов позволяет подобрать наилучшее решение в каждом конкретном случае и ситуации. Так обработка танкера, например, не может вестись в специальной дробеструйной камере в виду размеров судна, и потребует использовать переносную автоматику. С другой стороны, очистка теплохода небольшого водоизмещения может проводится внутри специально оборудованного помещения. Дополнительно возможен вариант проведения соответствующих операций над отдельной частью корпуса, если существует вариант демонтажа. Снятая запчасть помещается в камеру струйной обработки, где доводится до нужного состояния и, затем, передается в цех окраски.

Ввиду малой производительности ручного труда, сопутствующие при этом временные затраты и вредность нахождения персонала в помещениях с токсичной пылью, в настоящее время повсеместно применяется машинная очистка поверхностей корабельных корпусов. Работники допускаются на объект лишь со средствами индивидуальной защиты: респираторами, герметичными масками с подачей воздуха для дыхания. Только так можно защитить легкие от многокомпонентной взвеси, включающей частицы ядовитой необрастающей краски.

Пескоструйная очистка

Как правило, обработка морского судна направленным потоком сжатого воздуха и песка – редкость. В доке происходит большое пылеобразование при проведении работ, расход песка также очень высок, а для его сушки и очистки приходится прибегать к крайне затратным финансово процедурам. Чаще всего метод используется для очистки отдельных деталей из стали в предназначенных для этих целей помещениях. Производительность – 7 – 8 м2 в час.

Другое дело гидропескоструйная обработка. Эта технология более эффективна и потому применяется широко, когда работа ведется над подводной частью корпуса. При этом корабль находится в судоподъемном сооружении. Пылеобразование остается на низком уровне так как в головку подается пульпа – смесь воды и песка. Недостатками способа являются:

- невозможность работы при низких температурах в виду замерзания воды;

- интенсивное образование грязи, покрывающей помещения, стапель, прилегающие территории.

Лучший вариант применять пескоструйную обработку на плаву, струей воды, образуемой гидромонитором, или в плавучем доке, где грязь легко удалить водой из шланга.

Разновидностью работы с мелким абразивом является дробеструйная очистка морских сооружений, имеющая как сходства, так и отличия от способа с использованием песка.

Дробеметная очистка

Эта технология очистки поверхности корпуса судна отличается от дробеструйной – способом подачи рабочего материала. Вместо транспортировки дроби сжатым воздухом в дробеметной установке задействуется турбина. Скорость вылета дроби достигает 80 -100 м/сек. Эффект от этого метода почти не уступает струйному:

- на поверхности появляются микроскопические деформации, которые повышают адгезию грунта и краски;

- снимается напряжение поверхностного слоя металла;

- удаляется обрастание, старая краска и окалина с ржавчиной;

- выравнивается структура поверхностного слоя, в том числе его светоотражающие свойства;

- устраняются мелкие огрехи поверхности.

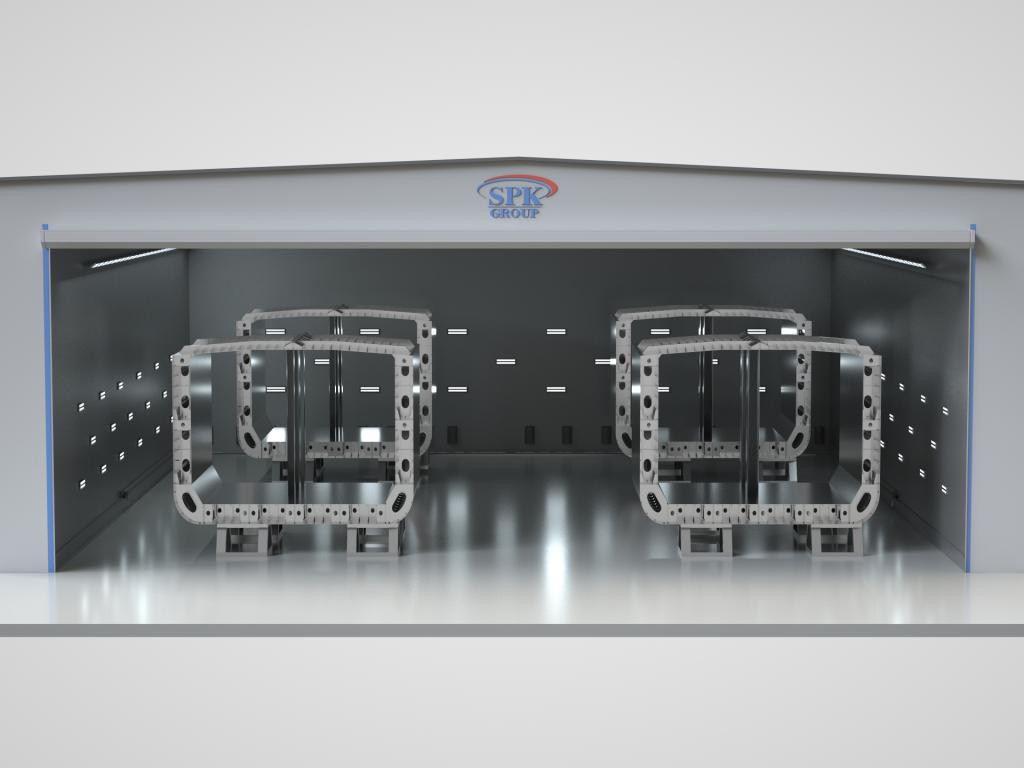

Но очистка дробью судовых конструкций способом метания имеет и недостатки. Технология неприменима к изделиям со сложной формой, так как частички не увлекаются потоком воздуха и быстро теряют кинетическую энергию при столкновении. Нельзя использовать дробеметные установки и для обработки деталей с тонкими стенками. Когда планируется очистка поверхности блоков судовых конструкций, необходимо учитывать это соображение.

Проекты автоматизированной дробеметной очистки для судостроения - здесь.

Дробеструйная очистка корпуса судна

Очистка днищ судов и корпуса выше ватерлинии с использованием дроби не только освобождает поверхность от слоя старой краски, обрастания, ржавчины, окалины, но и снимает с металла обшивки деформационное напряжение. Другими словами, устраняется еще одна причина возникновения микротрещин, приводящих к интенсификации коррозии.

Дробеструйную очистку корпуса судна проводят специальным оборудованием, основной рабочей частью, которого является головка. Она состоит из сопла, бомбардирующего поверхность сжатым воздухом с дробью (чугунные частицы размером 0,4 – 0,5 мм) и сборника, в который попадают продукты обработки. Головка плотно пристыковывается к плоскости корпуса вакуумом предотвращая проникновение пыли и мелких частиц в помещение.

В этом видео мы подробно рассказали о своих наработках в области подготовки поверхности в судостроении.

Если дробеструйное оборудование для кораблестроения размещено в специальном помещении оно образует вместе со вспомогательными механизмами единый комплекс, куда доставляются катера, яхты и другие суда небольшого водоизмещения. Но применяться дробеструйная камера для морского судна может, лишь когда ее размеры достаточны для размещения внутри объекта обработки. Разумеется, корабли океанского класса большого водоизмещения в этот список не входят. Для гигантов дробеструйное оборудование монтируется по месту докования.

Минусами метода можно назвать:

- невысокую производительность: не более 5 м2 в час;

- немалую стоимость;

- сложность сбора дроби для повторного использования.

Недостатки дробеструйной очистки вполне решаемы в рамках современного развития производственных сил. В то же время, обладая всеми достоинствами дробеметной методики, струйная обработка более деликатна и позволяет обрабатывать даже труднодоступные участки корпуса судна или одной из снятых деталей.

Как видно, обработка корпуса судна – это важный этап, необходимый для успешного проведения последующих лакокрасочных работ. Результат ремонта поверхности в большой степени зависит от качества работ по очистке.

Решения для судостроения в данном разделе.