Линия подготовки и покраски SPK для спецтехники

Покраска узлов и агрегатов к спецтехнике - процесс, результат которого зависит от качества используемого оборудования. С приобретением современного оборудования растет и производительность окрашивания, снижается энергопотребление, оптимизируется работа сотрудников, уменьшаются количество вредных выбросов с сохранением высокой степени пожаробезопасности.

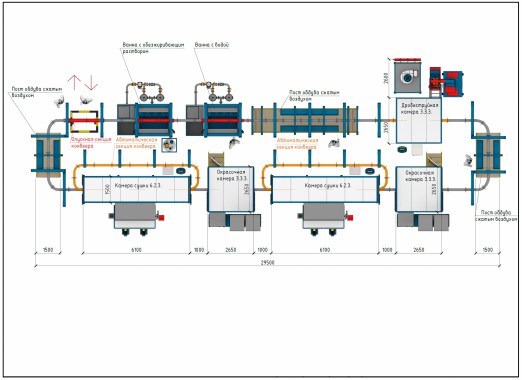

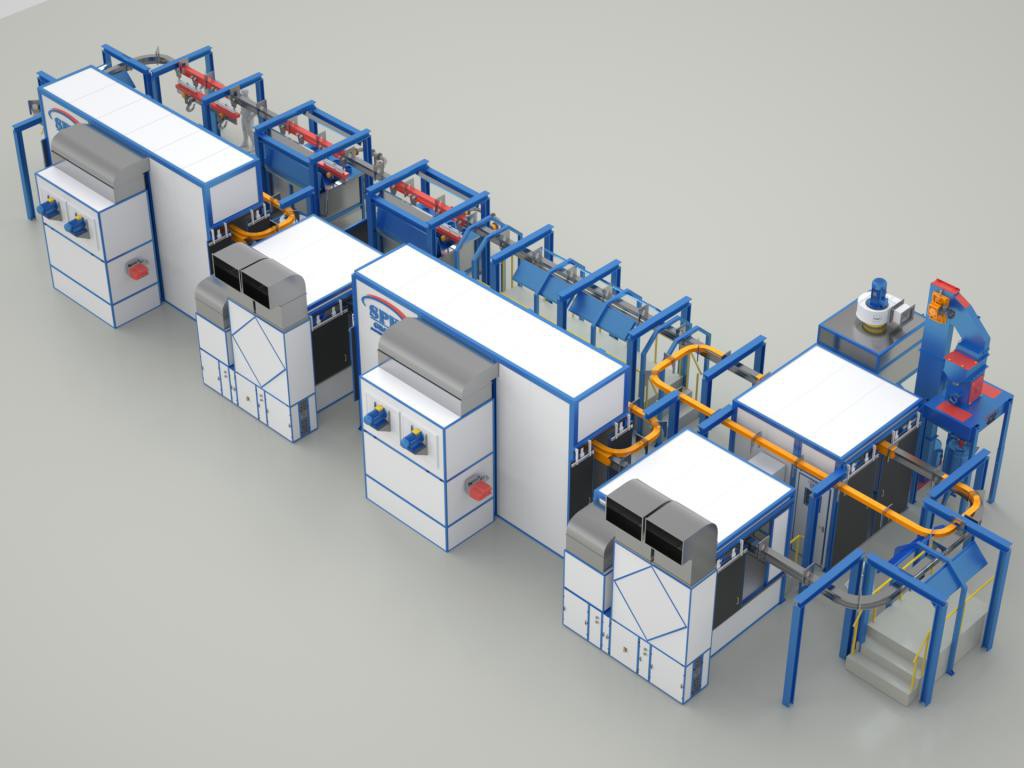

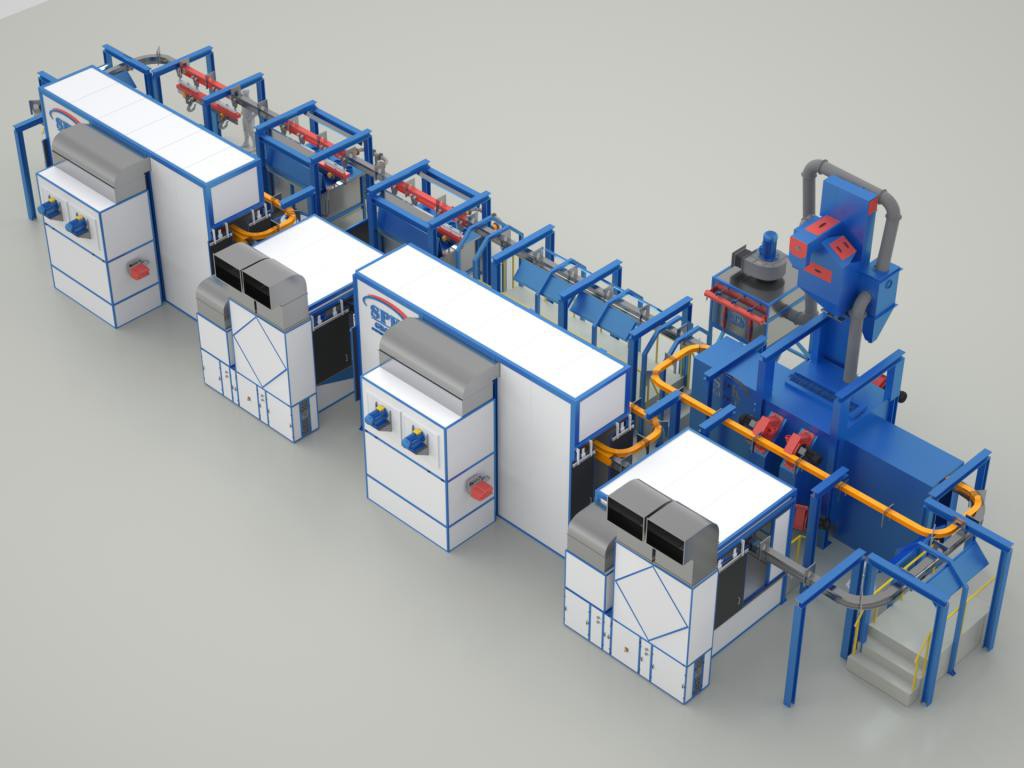

В условиях спроса на оборудование для окраски крупногабаритных узлов и механизмов сельскохозяйственной техники разработана высокотехнологичная линия подготовки и окраски SPK. Линия предназначена для химической и механической подготовки поверхности и дальнейшей окраски изделий в два слоя. Линия включает в себя следующие этапы:

- Загрузка изделия на линию с помощью опускной секции ручного конвейера (ручной участок конвейера с опускной секцией).

- Обезжиривание изделия щелочным раствором в ванне (до 60 гр.С) (ручной участок конвейера с опускной секцией).

- Промывка изделия горячей водой в ванне (до 60 гр.С) (ручной участок конвейера с опускной секцией).

- Сушка изделия с помощью ручного обдува сжатым воздухом (ручной участок конвейера).

- Автоматическая дробемётная обработка изделия (автоматический участок конвейера).

- Зона маскировки изделий перед процессом грунтования (ручной участок конвейера).

- Нанесение грунтовочного покрытия ручным способом (ручной участок конвейера).

- Автоматическая сушка покрытия грунта (до 60 гр.С) (автоматический участок конвейера).

- Нанесение финишного покрытия ручным способом (ручной участок конвейера).

- Автоматическая сушка покрытия грунта (до 60 гр.С) (автоматический участок конвейера).

- Зона снятия маскировки (ручной участок конвейера).

- Снятие изделия с линии (осуществляется в зоне «загрузки изделий»).

Линия предназначена для обработки крупногабаритных узлов и механизмов сельскохозяйственной техники со следующими характеристиками:

- Максимальные габариты изделия (ДхШхВ): 1228 х 836 х 643 мм;

- Мелкие изделия завешиваются на паллетах;

- Максимальный вес изделия - 250 кг.

Описание работы линии

Завеска изделий осуществляется в зоне загрузки/разгрузки с помощью элеватора. Далее оператор в ручном режиме перемещает изделие по конвейеру к ванне обезжиривания - с помощью опускной секции конвейера погружает изделие в горячий щелочной раствор (до 60оС). Точная температура задаётся с пульта управления и поддерживается электрическими водонагревателями. Сама ванна сделана из нержавеющей стали с утеплением и оборудована системой циркуляции с двухступенчатой фильтрацией раствора, скиммером-маслоуловителем, ёмкостью для дозирования концентрата и кранами пополнения водой и слива раствора.

Далее оператор с кнопки управления поднимает секцию конвейера вместе с изделием. В ручном режиме изделие перемещается к ванне промывки. Аналогичным образом изделие на опускной секции погружается в ванну с промывной водой. Вода нагрета до 60оС. Затем изделие перемещают на пост продувки от капельной влаги, где с помощью плотного воздушного потока тщательно продуваются все ровные поверхности и скрытые полости. На пункте продувки установлено освещение и точки подготовки воздуха.

После того, как изделие высушено, его перемещают к автоматическому участку конвейера на участке дробемётной обработки. На автоматическом участке конвейера изделие движется с заданной скоростью через дробемёт, где осуществляется полностью автоматическая обработка изделия дробью, до степени Sa2,5 по ГОСТ Р ИСО 8501-1-2014. Дробь подаётся через специальные турбины со скоростью до 60 м/с. Установка автоматически собирает и рекуперирует дробь. Перед и после дробемёта установлены промежуточные камеры с дробеотбойными ламелями, что бы предотвратить попадание дроби в цех.

После того как изделие прошло дробемёт, оно попадает на ручной участок конвейера и перемещается на пост обдува и маскировки. На этом этапе изделие очищают от следов пыли, маскируют необходимые элементы, подготавливают к дальнейшей грунтовке. Пост снабжён освещением и точками подготовки сжатого воздуха.

Далее изделие перемещается в «камеру Грунтовки», где одним оператором воздушным методом наносится ЛКМ. В камере грунтовки предусмотрена приточно-вытяжная вентиляция, которая производи очистку и нагрев уличного воздуха (с эффективностью 53%). Также обеспечено освещение 1000 Лк. Камера оснащена установкой автоматического пожаротушения.

Изделие перемещается на автоматический тактовый конвейер камеры сушки, где проводится автоматическая сушка ЛКП при температуре до 60оС. Температура задаётся на пульте управления. Изделие находится в камере сушки заданное количество времени, одновременно в камере может находиться до трёх изделий. Нагрев воздуха обеспечивается с помощью газового рециркуляционного агрегата. Камера снабжена автоматической установкой пожаротушения.

Далее в ручном режиме изделие перемещается в камеру финишной окраски, где оператор пневматическим методом наносит ЛКМ. Здесь предусмотрена приточно-вытяжная вентиляция с нагревом и фильтрацией воздушного потока, обеспечено освещение 1000 Лк. Камера снабжена автоматической установкой пожаротушения. Далее изделие перемещается на автоматический тактовый конвейер в камеру финишной сушки и на пост снятия.

Окрасочная линия отвечает самым высоким требованиям, предъявляемым к производственному процессу.

|  |

|  |

Габариты ОСК