Технические требования к окрасочным линиям

Качественная окраска крупногабаритных изделий – не самая простая задача. Добиться красивого, ровного и при этом стойкого окрашивания таких объектов возможно только с помощью профессионального оборудования, которое с развитием технологий совершенствуется, делая процесс окрашивания все более эффективным, безопасным и быстрым. В отношении крупногабаритных узлов (например, рам, бортов, кузовов и деталей сельхозтехники) современным промышленным оборудованием для нанесения защитно-декоративного покрытия является специализированная окрасочная линия.

При создании этого технически сложного оборудования были применены новейшие технологии и научные разработки, благодаря которым:

- Повысилось качество лакокрасочного покрытия;

- Снизились энергозатраты процесса окраски;

- Улучшились условия труда рабочих;

- Гарантируется пожаровзрывобезопасность на производстве;

- Достигнуты высокие показатели экологичности покрасочных работ.

Технические требования к окрасочной линии

Основное и вспомогательное оборудование окрасочной линии может быть размещено на площади 130×12×8 м (Д×Ш×В). Производительность окрасочной линии составляет 450000 м2/год. Действительный годовой фонд работы оборудования – 3810ч. при продолжительности смен 8ч. Время такта конвейера регулируется и равняется 15 – 40 минутам. Коэффициент загрузки оборудования –0,8. Сменность работы оборудования – 2.

Окрашиваемые изделия должны соответствовать следующим параметрам:

- минимальный/максимальный вес деталей - 40/2400 кг.

- минимальный габарит деталей (Д×Ш×В) - 2200х800х600 (борт);

- максимальный габарит деталей (Д×Ш×В) - 9000х3300х2400 (рамы, кузов);

- материал деталей - марка стали Ст 3ПС ГОСТ 14637-89, толщина - 1 – 10 мм.

Технические параметры имеют следующие значения:

- Электроэнергия: напряжение 220/380 В; частота 50 ГЦ.

- Природный газ: давление 0,0025 – 0,003 Мпа; теплотворная способность 7900 ккал/м3.

- Сжатый воздух: давление 0,4 – 0,6 МПа.

- Вода питьевая: давление 0,3 МПа.

- Вода техническая: давление 0,25 – 0,3 МПа; температура 10 – 15 0С; общая жесткость 3 – 5 экв/л; хлориды 16 мг/л; взвешенные вещества 50 мг/л.

Микроклиматические параметры:

- необходимые для выполнения работ внутри камер:

- рабочая температура воздуха при окраске, 0С–(15 – 20);

- относительная влажность воздуха не более 80%.

- вне окрасочной линии:

- min температура воздуха, 0С – минус 10;

- max температура воздуха, 0С – ( +35).

Для окраски применяются материалы:

- грунтовки глифталевые, фенольные, эпоксидные, полиуретановые и т.д.;

- эмали пентафталевые, алкидные, меламиноалкидные, полиуретановые, эпоксидные, алкидномодифицированные и т.д.

Для разведения применяются растворители:

- растворитель 648 ГОСТ 18188-72;

- ксилол ГОСТ 9949-76;

- сольвент ГОСТ 10214-78;

- растворитель Р-189Д ТУ 2312-026-169522780;

- растворитель Р-5А ГОСТ 7827-74;

- уайт-спирит ГОСТ 3134-78 и т.д.

Такт движения конвейера должен быть согласован с механизмом открытия, закрытия ворот камер.

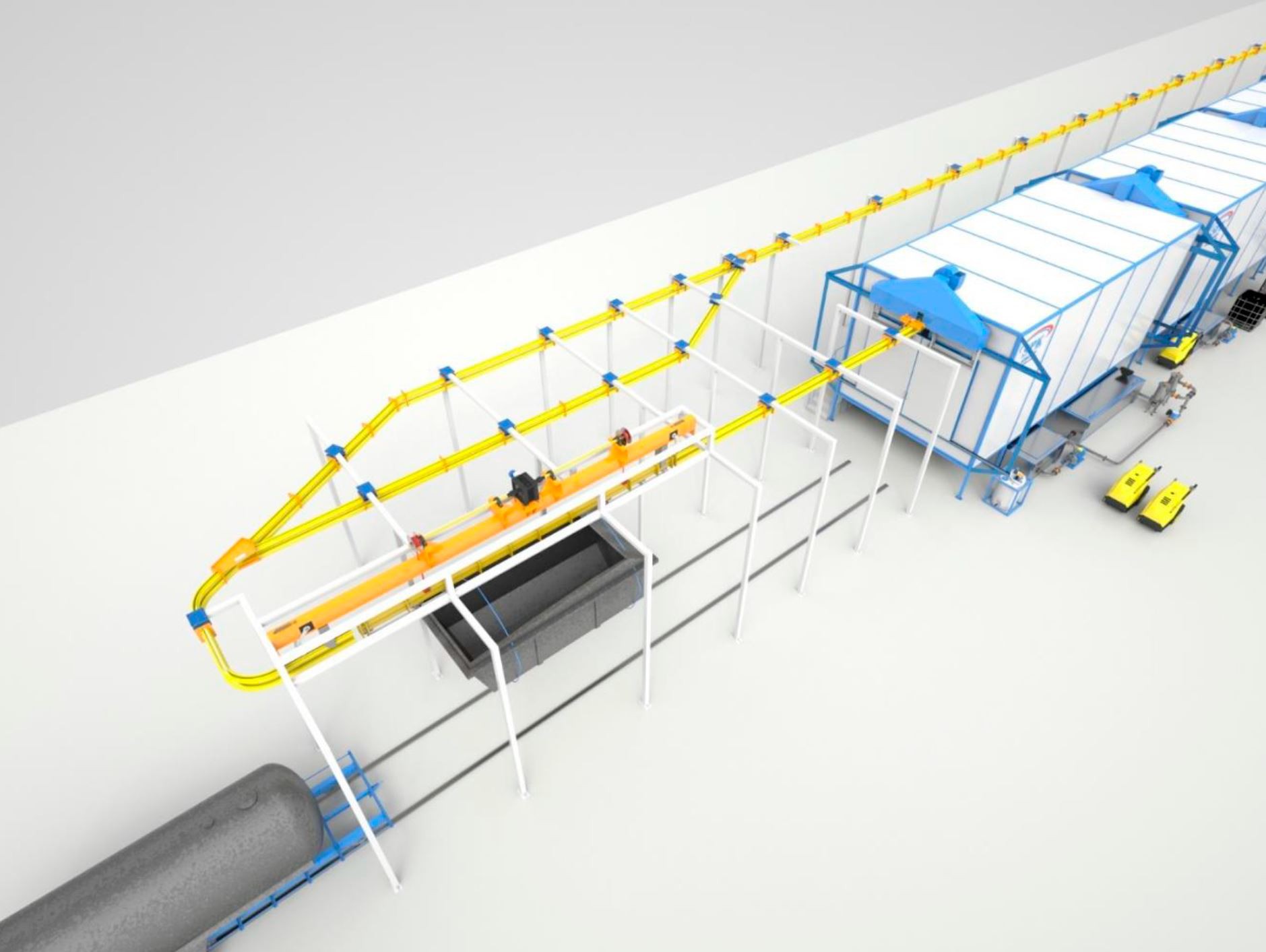

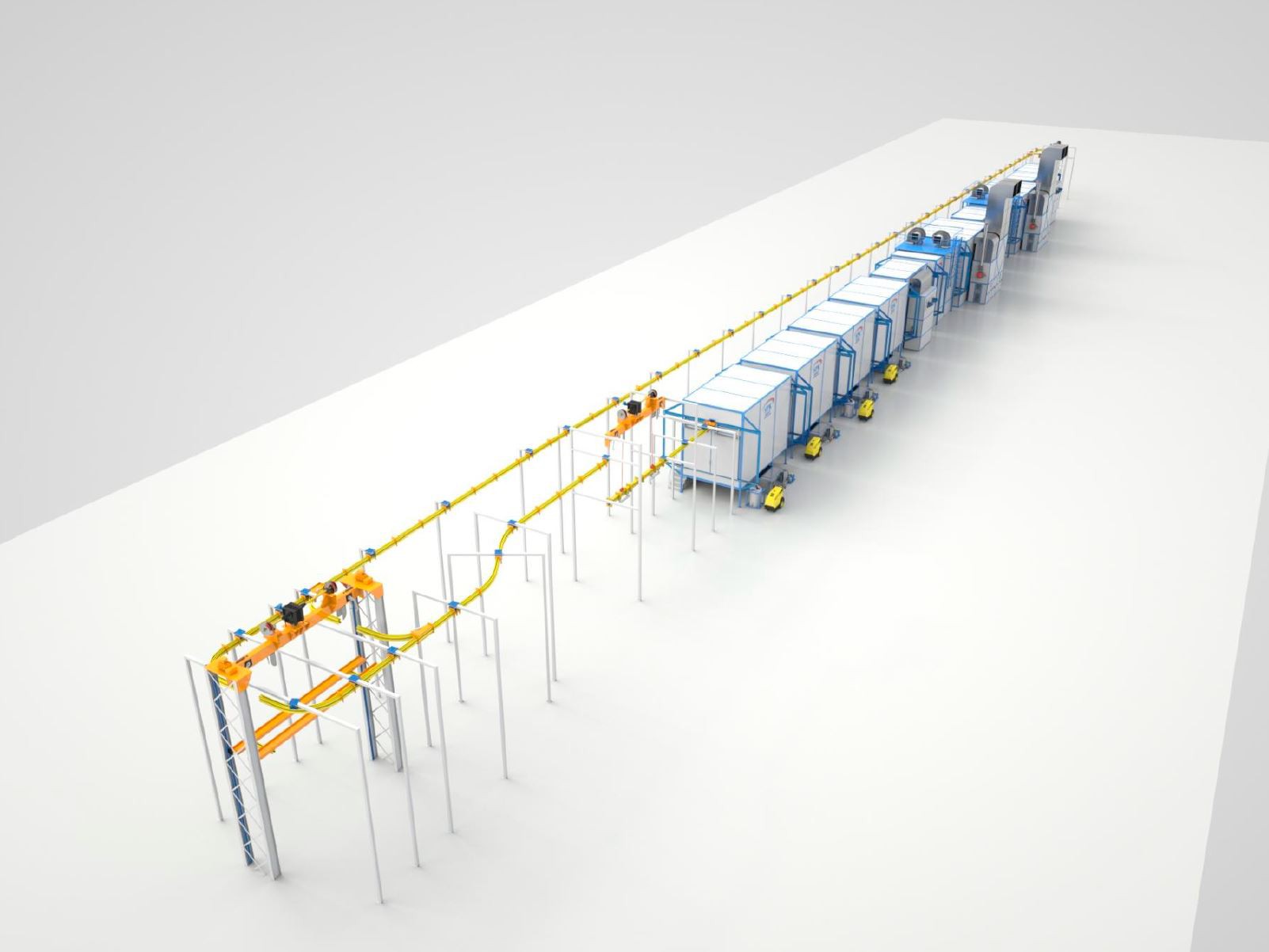

Окрасочная линия поставляется в следующей комплектации:

- рельсовый путь, транспортные тележки с электроприводом;

- подвесной цепной конвейер периодического действия, гидравлические подъемно-опускные системы, подвески для завески контрольных образцов согласно прилагаемым к техническому заданию чертежам;

- станция деминерализации воды;

- агрегат подготовки поверхности с функцией предварительной промывки (адаптированный для работы при низких температурах окружающей среды);

- двухзонная камера промывки ;

- сушильная камера после агрегата промывки;

- камера охлаждения (перед камерой грунтования и перед камерой нанесения эмали);

- окрасочная (операция грунтование) камера;

- сушильная камера после грунтования;

- камера охлаждения;

- окрасочная камера (операция нанесение эмали);

- сушильная камера для формирования нанесенного лакокрасочного покрытия.

- система автоматического обнаружения и тушения пожара в окрасочных и сушильных камерах.

- программируемая система управления окрасочной линией с передачей аварийных сообщений в помещение дежурного персонала;

- станция (блок) подготовки и осушки сжатого воздуха.

Требования к оборудованию в составе окрасочной линии:

- Готовность к работе в период простоя линии в холодный период года, исключая замерзание воды и водных растворов;

- Наличие приспособлений для быстрого и надежного заземления окрашиваемых изделий и краскораспылителей;

- Возможность установки краскораспылительных бачков снаружи камеры;

- Система управления должна обеспечивать:

- Вывод на дисплей (монитор) следующей информации включение-отключение приточно-вытяжной вентиляции, открытие-закрытие ворот, розжиг газогорелочных устройств, температуру воздуха в камерах окраски и сушки, температуру раствора в камере промывки и агрегате подготовки поверхности,

- Регулирование и поддержание температуры моечного раствора, температуры в окрасочных и сушильных камерах,

- Контроль и регулирование скорости движения конвейера,

- Контроль и изменение времени окрасочного цикла,

- Вывод на дисплей (монитор) ошибок, неисправностей и аварийных сообщений,

- Передачу аварийных сообщений в помещение дежурного персонала,

- Оборудование, входящее в систему приточно-вытяжной вентиляции должно обеспечивать:

- Пожаровзрывобезопасность процесса окраски и сушки;

- Удаление из окрасочных (сушильных) камер взрывоопасной смеси (окрасочного аэрозоля) в объеме, обеспечивающем не достижения концентрационных пределов взрываемости;

- Оборудование, входящее в состав окрасочной линии должно обеспечивать:

- Эффективную химическую очистку (железо-фосфатирование) поверхности от масляных и других загрязнений и удаление промывкой моющего (фосфатирующего) раствора с обрабатываемой поверхности;

- Удаление влаги с поверхности в сушильной камере;

- Охлаждение перед грунтованием;

- Условия для качественного нанесения лакокрасочных материалов;

- Окончательную сушку лакокрасочного покрытия.

- Система управления газоиспользующим оборудованием должна обеспечить его работу в автоматическом режиме, а также прекращение его в случае неисправности с выводом сигнала о неисправности на пульт дежурного персонала.

- Электрооборудование внутри окрасочных и сушильных камер, а также в пятиметровой зоне от открытых проемов окрасочных и сушильных камер должно быть выполнено во взрывозащищенном исполнении в соответствии с классом взрывоопасной зоны В-Iа;

- Шкафы системы управления должны располагаться вне взрывоопасной зоны, и выполнены в исполнении IP54.

Линия окраски соответствует всем требованиям по технике безопасности, нормам промышленной и пожарной безопасности, экологии и производственной санитарии.

Технические данные

Работа окрасочного оборудования должна быть сблокирована с работой приточно-вытяжной вентиляции (процесс окраски не может быть начат при выключенной или неисправной системе приточно-вытяжной вентиляции или её отдельных узлов).

Транспортная система

Транспортная система должна обеспечивать надежную завеску, съем и передачу окрашиваемых сборочных узлов и деталей из сварочного цеха на линию и далее в накопитель готовой продукции. Необходимо наличие:

- рельсовых транспортных тележек для доставки изделий в зону завески и складирования окрашенных изделий;

- подвески для завески на конвейер контрольных сварных узлов по прилагаемой конструкторской документации

- системы автоматической смазки;

- управления транспортными тележками;

- управления конвейера, вынесенное на общий пульт, регулирование скорости конвейера;

- кнопки аварийной остановки, автоматическую блокировку привода движения конвейера и ворот.

Агрегат подготовки поверхности

К агрегату подготовки поверхности предъявляются следующие требования:

- Тип камеры - проходная, периодического действия.

- Теплоноситель – природный газ.

Агрегат подготовки поверхности должен обеспечивать:

- возможность перехода на процесс одновременного обезжиривания и фосфатирования;

- систему осцилляции деталей или моющих контуров;

- возможность проведения предварительной промывки;

- разогрев и регулирование температуры моющего раствора в диапазоне от +10 0С до + 80 0С и надежную работу оборудования в условиях низких температур цехового воздуха;

- поддержание заданной температуры в пределах +/- 5 0С (задается технологической программой);

- качественную подготовку поверхности соответствующую первой степени обезжиривания по ГОСТ.

Важно предусмотреть:

- изготовление внутренней поверхности агрегата, корпусов ванн, насосов, трубопроводов, рабочих контуров, запорной арматуры и т.д. из химически стойких материалов, контактирующих с фосфатирующими растворами;

- теплоизоляцию корпуса моечного агрегата (не менее 50 мм), рабочих емкостей, дополнительного оборудования для работы в условиях низких температур окружающего воздуха;

- систему непрерывной рециркуляции моющего (фосфатирующего) раствора в целях очистки от загрязнений по замкнутому циклу (удаление масла твердых частиц и т.д.);

- отдельную емкость для растворения, оснащенную подогревом, системой перемешивания и подачи приготовленного жидкого концентрата моющего раствора (при использования сыпучих моющих средств) в агрегат подготовки поверхности;

- обдув изделия на выходе сжатым воздухом, вытяжную вентиляцию;

- автоматический контроль уровня и дозирования реагентов в раствор ванн;

- возможность программируемого времени разогрева раствора;

- свободный доступ к теплообменникам для очистки и удаления осадков с их поверхности.

- автоматический контроль и регистрацию температуры рабочих растворов.

Камера промывки после агрегата подготовки поверхности

- Тип камеры - проходная, периодического действия.

- Теплоноситель – природный газ.

Камера должна обеспечивать:

- проведение операции промывки;

- качественную промывку поверхности от остатков обезжиривающего раствора, удаление водой моющих реагентов;

- разогрев и регулирование температуры промывочной воды в диапазоне от +10 0С до + 40 0С;

- поддержание заданной температуры в пределах +/- 5 0С (задается технологической программой);

- надежную работу оборудования в условиях низких температур цехового воздуха.

Важно предусмотреть:

- изготовление внутренней поверхности агрегата, корпусов ванн, насосов, трубопроводов, рабочих контуров, запорной арматуры и т.д. из химически стойких материалов, контактирующих с фосфатирующими растворами;

- систему подогрева воды используемой для промывки деталей и сборочных узлов;

- теплоизоляцию корпуса промывочной камеры, трубопроводов и другого оборудования толщиной не менее 50 мм, обеспечивающую минимальные потери тепла;

- эффективную вентиляцию, исключающую проникновение влажного (насыщенного паром) воздуха в помещение цеха;

- систему автоматического контроля, регулирования, поддержания и регистрации температуры, уровня раствора, давления в контурах. Возможность программирования времени разогрева раствора после длительных перерывов в работе;

- систему осцилляции деталей либо контуров, подающих промывочную воду;

- уклон дна вспомогательных емкостей, обеспечивающее полный слив воды и удобство при очистке от загрязнений и шлама.

Сушильная камера после агрегата подготовки поверхности

- Тип камеры - проходная, конвекционная.

- Теплоноситель – природный газ.

Камера должна обеспечивать:

- полное высыхание деталей и сборочных узлов от влаги в течении не более

20 минут при температуре до 100 0С.

Предусмотреть:

- экономичные, высокопроизводительные газовые горелки низкого давления;

- автоматические устройства контроля герметичности запорной арматуры;

- блокировку, исключающую подачу газа в топку при отсутствии факела на запальном устройстве;

- систему технологических защит, прекращающих подачу газа в случаях:

- погасание факела горелки;

- отклонения давления газа перед горелкой за пределы области устойчивой работы;

- недостатка воздуха для горения;

- прекращения подачи электроэнергии или исчезновения напряжения на устройствах дистанционного и автоматического управления и средствах измерения.

- автоматический контроль, плавное регулирование заданной температуры и времени сушки, регистрацию параметров;

- теплоизоляцию корпуса камеры 60 – 100 мм.

Камеры охлаждения

Тип камер – проходные.

Должны обеспечивать:

- охлаждение нагретых деталей и сборочных узлов после сушки до температуры (20 – 30) 0С.

- Предусмотреть:

- возможность ручного обдува окрашиваемых изделий сжатым воздухом с целью удаления остатков влаги, решетчатый пол, сбор и отвод из камеры, удаляемой с изделий воды (только для камеры охлаждения перед грунтованием);

- верхнее и боковое освещение согласно ТКП45-2.04-153-2009, но не менее 200 лк, сервисные двери с дежурным освещением;

- теплоизоляцию корпуса камеры.

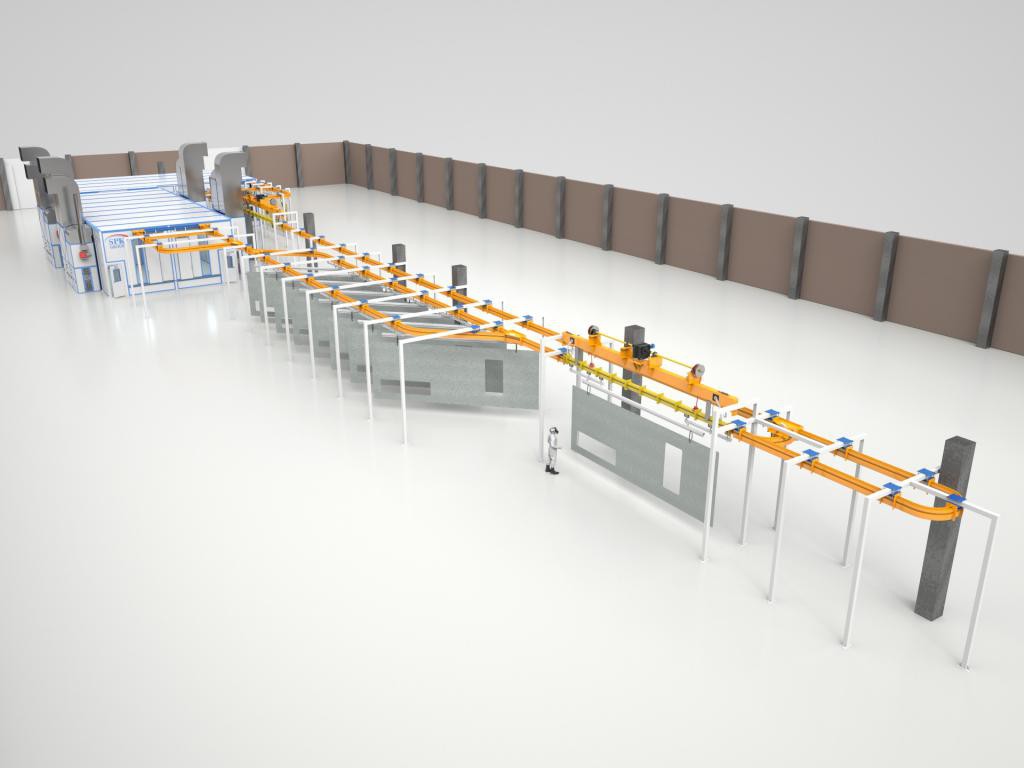

Камеры окрашивания (для нанесения грунтовки и эмали)

Тип камер – проходные, периодического действия, с нижним

(или боковым) отсосом воздуха и верхней подачей приточного воздуха, мокрая очистка воздуха.

Оборудование камер должно обеспечивать:

- качественное нанесение лакокрасочного материала рабочей вязкостью согласно нормативного документа на материал при пневматическом или безвоздушном распылении;

- температуру внутри камеры не менее 15 0С;

- равномерное достаточное двухуровневое освещение, встроенное в конструкцию потолка и боковых стен камеры, исключающее «слепящий эффект». Уровень освещенности не менее 400 ЛК в состоянии загрязнения светильников, не менее 1000 ЛК после профилактических работ по очистке и мойке камеры;

- конструкцию фильтров, обеспечивающую максимальную эффективность, простоту обслуживания и замену;

- подогрев воздуха в теплообменниках и равномерную подачу через фильтры, расположенные по всей площади потолка;

- скорость воздушного потока (осаждения) в пустой камере не менее 0,3 м/с;

- обеспечение необходимых микроклиматических параметров внутри камер при выполнении окрасочных работ независимо от наружных температурных условий;

- защиту от осаждения частиц лакокрасочного материала на внутреннюю поверхность стен камер;

- безопасность и гигиену труда (освещение, противопожарная система, вентиляция, обеспечивающая условия работы маляра без специальных средств защиты дыхательных путей);

- коагуляционную очистку циркулирующей воды гидрофильтров, сбор и удаление осадка (коагулянта).

Важно предусмотреть:

- оснащение камеры пневмолифтами обеспечивающими доступ к окрашиваемому изделию имеющими три степени свободы;

- конструкцию панелей стен, потолков антибликовую, жесткую с теплоизолирующим самозатухающим материалом в соответствии с

DIN 53438 F0, F1, толщину изоляции минеральной ваты не менее 50 мм; - оснащение створок раздвижных ворот и входных дверей герметичными прокладками с функцией «берегите руки» для предотвращения возможных повреждений;

- основная система вентиляции водная с возможностью перевода системы вентиляции при низких температурах (ниже +5 0С) на двухступенчатую систему сухой фильтрации воздуха;

- возможность установки очистителей воздуха от легколетучих органических веществ с активированным углем;

- расположение газогенераторного и вытяжного блоков – боковое;

- автоматический контроль и плавное регулирование температуры воздуха при работающей вентиляции;

- автоматическую блокировку подачи сжатого воздуха к краскораспылителям при отключении приточно-вытяжной системы вентиляции и насосов гидрофильтров;

- наличие приспособлений для быстрого и надежного заземления окрашиваемых изделий и краскораспылителей;

- возможность установки краскораспылительных бачков снаружи камеры;

- предусмотреть оборудование для подогрева и поддержания необходимых температур (15 – 25) 0С лакокрасочного материала и сжатого воздуха, используемого для окраски в холодный период года;

- уклон пола 2 (град) для обеспечения стока воды в приямок при мойке стен камеры моечным аппаратом, сток грязной воды в накопительную камеру приямка и откачку насосом в канализацию.

Сушильная камера после камеры грунтования

Камера проходная, конвекционная. Продолжительность технологической операции (мин) определяется временем сушки используемого лакокрасочного материала, применяемого для грунтования изделия (от 15 мин до 40 мин). Теплоноситель – природный газ.

Камера должна обеспечивать регулируемый диапазон рабочих температур – (20 – 110) 0С.

Важно предусмотреть:

- высокопроизводительные газовые горелки прямого обмена, низкого давления;

- автоматические устройства контроля герметичности запорной арматуры;

- блокировку, исключающую подачу газа в топку при отсутствии факела на запальном устройстве;

- систему технологических защит, прекращающих подачу газа в случаях:

- погасания факела горелки;

- отклонение давления газа перед горелкой за пределы области устойчивой работы;

- недостатка воздуха для горения;

- прекращения подачи электроэнергии или исчезновении напряжения на устройствах дистанционного и автоматического управления и средствах измерения;

- автоматический контроль и плавное регулирование температуры от 20 0С до 110 0С;

- поддержание заданной температуры в пределах +/- 5 0С (задается технологической программой);

- регистрацию температуры и времени сушки;

- теплоизоляцию корпуса камеры 60 – 100 мм.

Сушильная камера после камеры окрашивания

Камера проходная, конвекционная, двухпозиционная. Продолжительность технологической операции (мин) определяется временем сушки используемого лакокрасочного материала, применяемого для окрашивания изделия

(от 15 мин до 40 мин). Теплоноситель – природный газ.

Должна обеспечивать регулируемый диапазон рабочих температур 20 – 120 0С.

Важно предусмотреть:

- высокопроизводительные газовые горелки прямого обмена, низкого давления;

- автоматические устройства контроля герметичности запорной арматуры;

- блокировку, исключающую подачу газа в топку при отсутствии факела на запальном устройстве;

- систему технологических защит, прекращающих подачу газа в случаях:

- погасания факела горелки;

- отклонение давления газа перед горелкой за пределы области устойчивой работы;

- недостатка воздуха для горения;

- прекращения подачи электроэнергии или исчезновении напряжения на устройствах дистанционного и автоматического управления и средствах измерения;

- автоматический контроль и плавное регулирование температуры от 20 0С до 120 0С;

- поддержание заданной температуры в пределах +/- 5 0С (задается технологической программой);

- регистрацию температуры и времени сушки;

- теплоизоляцию корпуса камеры 60 – 100 мм.

Фирма-производитель окрасочной линии обеспечивает:

- обучение рабочих и специалистов работе с оборудованием окрасочной линии;

- обучение обслуживающего персонала (электромонтеров, слесарей по ремонту вентиляционного, газового оборудования, слесарей-ремонтников и т.д.) обслуживанию линии у заказчика;

- шеф-монтаж оборудования;

- пуско-наладочные работы с окрашиванием контрольных образцов согласно прилагаемых к техническому заданию чертежам;

- предоставление схем монтажа оборудования;

- гарантию на оборудование не менее 24 месяцев от даты ввода в эксплуатацию;

- сервисное обслуживание в гарантийный и послегарантийный период эксплуатации оборудования, включающее поставку запасных частей и расходных материалов.

Оборудование укомплектовано технической документацией – паспортом, руководством (по эксплуатации, ремонту и обслуживанию, каталогом запасных частей, блок-схемами соединений, документацию кинематических, гидравлических схем на поставляемое оборудование, перечнем быстроизнашивающихся частей, подшипников), перечнем запасных частей необходимых для проведения технического обслуживания.

Окрасочная линия для окрашивания крупногабаритных узлов (рам, бортов, кузовов и деталей сельхозтехники) гарантирует качественное защитно-декоративное покрытие алкидно модифицированными, меламиноалкидными или полиуретановыми эмалями, нанесенными на глифталевые и эпоксидные грунтовки.

Главное преимущество изолированной покрасочной камеры от простого помещения заключается в том, что там можно без проблем организовать подачу очищенного воздуха в помещение и наладить процесс очистки отработанных потоков. Вторым преимуществом является возможность контроля температуры воздуха внутри объекта – это нужно для того, чтобы изделие максимально быстро проходило через процесс полимеризации и сушки.

Эффективность современных окрасочных камер позволяет наладить бесперебойной процесс нанесения краски в различных сферах промышленности, причем, качество нанесения материала будет везде одинаковым. Краску можно наносить на мелкие и крупные изделия, на металлические, пластиковые, деревянные и стеклянные изделия. Массово красить приходится как мебельную фурнитуру, так и габаритные строительные краны, и в обоих случаях на производстве нужно создавать окрасочную камеру.

Под конвейерным производством обычно подразумевается его массовость и автоматизированность. Для покрасочного цеха это значит, что можно в непрерывном режиме окрашивать большое количество изделий, с одинаковым качеством покраски. Конвейер позволяет исключить необходимость в работе оператора, так как изделия будут переходить из этапа покраски в этап сушки за счет работы конвейера.

Любые ограничения, затрагивающие параметры того или иного объекта вынуждают проектировщиков идти на определенные компромиссы, которые далеко не всегда позволяют добиться нужного результата. Для покрасочного производства недостаток свободного пространства является серьезным минусом, хотя существуют мини-камеры, изначально рассчитаны на периодическую покраску небольших по размеру изделий.